ポリウレタン成形における不良現象(フローマーク)

こんにちは!管理人のかずかずです!

皆様、変わらずお元気でしょうか。

ここ数日、一気に寒くなりましたね。今朝、外気温を見たら−1度となっていました、、、

今年は例年以上に寒くなるとの事ですので、体調管理には気をつけていきましょう!

最近気になったニュースとしては、はやぶさ2が無事地球に帰還した事でしょうか。

中でも今回はリュウグウのガスを採取できたという事で、地球外からの気体のサンプル

リターンは世界初の快挙だそうです。気体を漏らさずに宇宙空間から運ぶ技術というのは

想像もつかない程高度な事だと思いますが、これも苦労した先代はやぶさの経験があっての

事なのでしょう。そして、何よりも印象的だったのは担当の技術者の方のインタビューです。

ミッションを完遂した充足感が表情から満ち溢れていて、はやぶさに懸ける想いが強く伝わって

きました。本当に技術者冥利につきる瞬間だったのではないでしょうか。いつか私もあんな

表情になれるような仕事を成し遂げてみたいと思わせてくれる映像で、大変元気をいただきました!

さて、本題に移りたいと思います。例によって今回も直近で発生した不良現象のご紹介です。

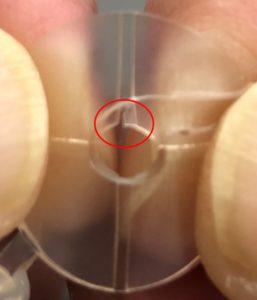

まず写真をご覧いただけますでしょうか。

お分かり頂けますでしょうか。平面部分に白く濁っている所がありますね。

一体これはなんでしょうか。おそらくフローマークと呼ばれる不良の一種だと思われます。

フローマークの主な原因としては樹脂粘度が高く、流動性が不足している事が原因

だと考えられます。その為、対策としては樹脂温度を上げる、速度を上げる等の変更が

一般的です。しかし、こう言ったことは実際やってみないと分からない部分もあり、

教科書通りの対策が効かない事もあるものです。ですので、ある程度の原理を頭に入れて

おき、あとは成形中にいろいろいじってみるのがいいかと思います。

実際私が初めに手をつけたのは温度で、少しずつ上げて行ったのですが、あまり効果は

見られませんでした。そこで射出速度です。試しに上げるのではなくて、少し下げてみた

ところ心なしか薄くなった為、さらに下げてみるときれいになくなりました。その後、一件落着

と安心して成形を続けていましたが、時間をおいて再度確認してみると、なんと!また同じ

現象が起きているではないですか!また出てしまった原因は分かりませんでしたが、とりあえず

速度を変更前の速度に戻してみた所、またきれいに消えたのです。え、、、どゆこと???

少し頭がフリーズしましたが、現場の先輩に聞いてみても原因は分からないとのこと。

うーん、これはどうしたものか、、、結局なぜ時間経過によって一旦解消した不良がまた

出てきてしまうのか明確な原因はわかりませんが、一定の樹脂の流れ方で成形を続ける事

により何かしらの不具合が起こるのだと推測します。

このように射出成形においては単純な不良現象だけでなく時間軸で起きる現象もあるので

こまめに製品をチュックしつつ確実に良品で連続成形ができる様にしていく事が大切だと

改めて感じました!

今回はこの辺で失礼します!また次回よろしくお願いします!